Лекция 7. ФАКТОРЫ ГЕРМЕТИЗАЦИИ

Герметизация контактных уплотнений обеспечивается в результате уменьшения зазоров между герметизатором и сопряженной деталью при их сближении. Поскольку поверхности сопрягаемых деталей не бывают абсолютно гладкими, для уменьшения зазоров до 1 – 100 мкм приходится сжимать соединения усилием, достаточным для деформирования неровностей на контактных поверхностях.

При контактировании твердых тел первыми соприкасаются принадлежащие разным телам выступы, сумма высот которых является наибольшей. Вследствие деформирования выступов контактные поверхности тел сближаются. Сближение – перемещение впадин на поверхностях контактирующих тел в направлении сжимающей силы. По мере сближения соприкасаются пары выступов со все меньшей суммой высот. Совокупность площадок истинного контакта выступов образует фактическую площадь касания Аr. Площадь зон контактирования на вершинах волн, в пределах которых происходит касание выступов, образует контурную площадь касания Аc. Номинальная площадь контакта Ао определяется геометрическими размерами площадки контактирования. Соответственно различают фактическое, контурное и номинальное герметизирующие напряжения.

|

|

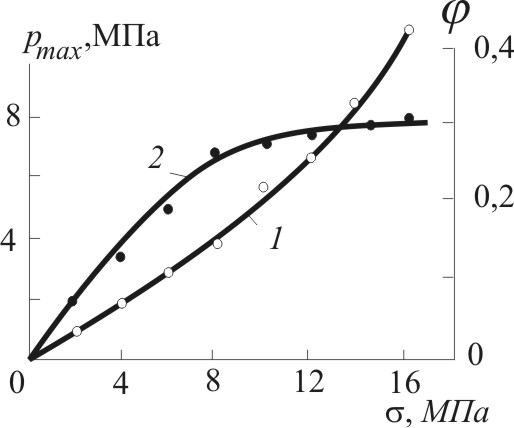

| Рис. 16. Зависимость максимального герметизируемого давления воды рmax(1)и относительной площади фактического касания φ (2)от напряжения сжатия σ в соединении полиэтилен – стекло |

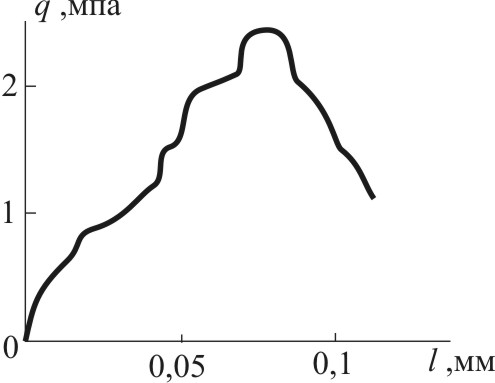

Рис. 17. Распределение контактного давления qпо длине l площадки контактирования манжеты с валом |

Вступившие в контакт выступы претерпевают вначале упругую, а когда напряжение превысит критическую величину, – пластическую деформацию. При контактировании эластичного герметизатора и твердого контртела выступы последнего внедряются в выступы герметизатора, расплющивая их. В этом случае на характеристики контакта влияют микрогеометрия поверхности контртела и механические свойства герметизатора.

Характеристики контакта твердых тел различны при первом и последующих нагружениях. В контакте металлических деталей, поверхности которых не очень чисто обработаны (Ra>0,16 мкм), при первом нагружении преобладают пластические деформации. Повторное приложение такой же нагрузки без изменения взаимного расположения контактных поверхностей вызывает упругую деформацию контакта. Если сместить одну поверхность относительно другой, в соприкосновение войдут выступы, которые не подвергались нагружению, и деформация контакта под той же нагрузкой вновь будет преимущественно пластической.

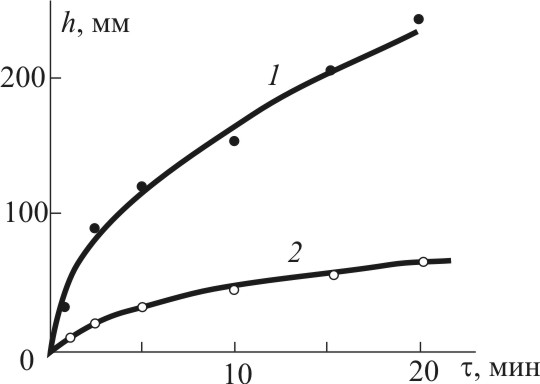

На рис. 16 приведены графики, характеризующие процесс формирования герметичных соединений. На начальной стадии нагружения зависимости степени герметичности и относительной площади контакта от сжимающей нагрузки близки к линейным. Это соответствует периоду деформирования наиболее высоких выступов, которое сопровождается быстрым сближением контактных поверхностей.

При значительной волнистости контактных поверхностей степень герметичности соединений невысока даже при напряжениях, близких к пределу пластичности герметизирующего материала. Покрытия из кристаллизующихся полимеров с гладкой на вид поверхностью являются плохими герметизаторами из-за волнистости, образованной наружным слоем сферолитных структур. Герметичность соединений, содержащих такие покрытия, значительно повышается после термического калибрования или чистовой обработки покрытий резанием. Волнистость валов является причиной неравномерного распределения герметизирующего давления в манжетных уплотнениях. На рис. 17 приведена типичная эпюра давления в контакте резиновой манжеты с металлическим валом. Оптимальная шероховатость поверхности и точность выполнения вала по 2 – 3-му классу не гарантируют удовлетворительного с позиций герметологии распределения контактного давления, если не регламентировано отклонение формы вала от круглого.

Макроотклонения формы сопряженных деталей уплотнения могут быть причиной того, что на отдельных участках сопряжения зазор превысит допустимую величину и уплотнение окажется, негерметичным. Вероятность компенсации такого зазора сближением контактных поверхностей зависит от деформационных характеристик герметизатора и величины макроотклонений. Аналогичное влияние на герметичность оказывают царапины на сопрягаемых поверхностях деталей, посторонние включения в зазорах уплотнений и другие дефекты. Компенсировать их сближением деталей из конструкционных материалов, как правило, не удается без превышения допустимых значений напряжения и деформации.

Работоспособность большинства контактных уплотнений предполагает наличие в герметизаторе определенного запаса упругости. Потеря упругости приводит к уменьшению контактного давления, переход которого через некоторое критическое значение вызывает разгерметизацию уплотнения. Моменты приложения к герметизатору нагрузки и наступления в нем равновесного достояния разделены во времени. Равновесие является результатом перегруппировки частиц герметизирующего материала под действием теплового движения и имеет релаксационную природу. Релаксация – процесс установления термодинамического равновесия (полного или частичного) в физической системе, состоящей из большого числа частиц. Герметизатор, представляющий собой такую систему, переходит из неравновесного состояния, вызванного сжатием со стороны узла нагружения и перепадом давления в уплотнении, в равновесное, которое при неизменных условиях деформирования герметизатора наступает в результате релаксации напряжений. Релаксационая природа деформации герметизирующих материалов в большой мере определяет эксплуатационные характеристики контактных уплотнений.

Релаксация напряжений в резинах состоит из начальной и вторичной стадий. Начальная обусловлена в основном обратимой физической релаксацией, т.е. перемещением сегментов макромолекул. Вторичная характеризует необратимую химическую релаксацию вследствие старения резины, ускоренного взаимодействием со средой и разрушением связей под действием напряжений. Появление остаточной деформации свидетельствует о снижении высокоэластичности, определяющей работоспособность резиновых герметизаторов.

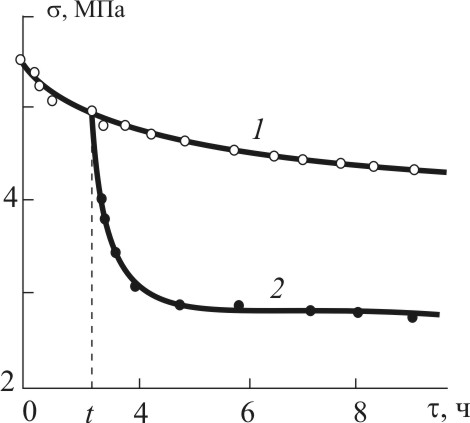

Динамические нагрузки значительно ускоряют релаксацию герметизирующих напряжений. На рис. 18 показаны типичные зависимости релаксации напряжений в резине, свидетельствующие, что при наложении на образец в момент времени t высокочастотной вибрации релаксация значительно ускоряется по сравнению со статическим режимом нагружения. Аналогичные зависимости характерны для всех полимеров в высокоэластическом состоянии.

|

|

Рис. 18. Зависимость релаксации напряжений в резине при статическом (1)и динамическом (2)режимах нагружения. Резина 98-1, T=293 К |

Рис. 19. Зависимость коэффициента морозостойкости Kв от температуры для резин на основе каучуков: 1 – СКМС-10; 2 – СКН-18; 3 – СКН-26; 4– СКН-40 |

При температурах, близких к температуре стеклования материала, скорость восстановления первоначальной формы герметизатора при воздействии циклических нагрузок снижается. Если при нагрузке оптимальная форма герметизатора не восстанавливается, может наступить отказ уплотнения. Герметизатор с начальным размером h0, установленный в посадочное место с размером h1, после разгрузки некоторое время имеет размер h2, а не h0. Отношение Кв=(h2-h1)/(hо-h1) называют коэффициентом морозостойкости по эластичному восстановлению. На рис. 19 показаны закономерности изменения Kв от факторов герметизации. Для полимерных герметизаторов накопление остаточной деформации при высоких температурах и «замораживание» высокоэластической деформации при пониженных температурах приводят к одному и тому же эффекту – релаксации напряжений.

Эксплуатация подвижных контактных уплотнений сопровождается изнашиванием трущихся деталей. Это приводит к изменению площади контактирования в соединении «герметизатор – контртело» и релаксации герметизирующих напряжений. Существенное влияние на релаксацию оказывают динамический режим контактирования, фрикционный разогрев уплотнений и разница температурного расширения герметизаторов и контртел. При биении вращающегося вала необходимо, чтобы кромка манжетного герметизатора не отставала от вала и восстанавливала форму. При температурах, приближающихся к температуре стеклования резины -35 – 40 ºС), релаксационные процессы усиливаются, а скорость восстановления формы герметизатора значительно уменьшается. Геометрия контактирования и контактное давление могут существенно изменяться вследствие коррозии в соединении, деформации герметизатора давлением герметизируемой среды, наличия в зоне контакта продуктов износа, изменения размеров и формы герметизатора вследствие набухания, а также несущих деталей – из-за теплового расширения, коробления и т.д.

Герметизирующая система в процессе эксплуатации подвержена воздействию механических, тепловых, электрических и других процессов, носящих динамический характер. При этом быстро изменяющиеся во времени, по величине и направлению параметры динамических процессов в системе вызывают в уплотнениях значительные силы инерции. В зависимости от принципа действия и конструкции уплотнений воздействие на них динамических факторов может быть различным. В большой группе бесконтактных уплотнений динамические факторы являются главной движущей силой герметизации. Но все-таки воздействие динамических факторов оказывает отрицательное влияние, снижая степень герметичности большинства контактных уплотнений.

Бесконтактные активные уплотнения, принцип действия которых основан на использовании сил инерции потока среды, работают тем более эффективно, чем выше интенсивность динамических факторов. Степень герметичности импеллерных и винтовых уплотнений, динамических гидрозатворов увеличивается с возрастанием частоты вращения вала, а эжекторных уплотнений – скорости истечения разделительной среды.

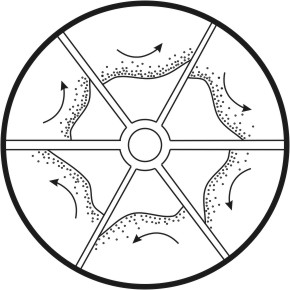

В некоторых случаях динамические факторы могут снижать герметичность бесконтактных уплотнений. Так, эффективность импеллерных уплотнений с открытыми колесами существенно зависит от вихревого движения герметизируемой жидкости. Возникновение вихрей с осями, параллельными оси колеса может вызвать подсос наружного воздуха в корпус уплотнения вдоль тыльной стороны лопаток (рис. 20). Этот процесс увеличивает вероятность утечки герметизируемой жидкости из уплотнения. Превышение критической скорости вращения динамического гидрозатвора может привести к образованию эмульсий разделительной и герметизируемой жидкостей. С увеличением частоты вращения вала магнитожидкостных уплотнений уменьшается перепад давления, при котором происходит «пробой» уплотнения. Это вызвано снижением вязкости магнитной жидкости вследствие фрикционного разогрева.

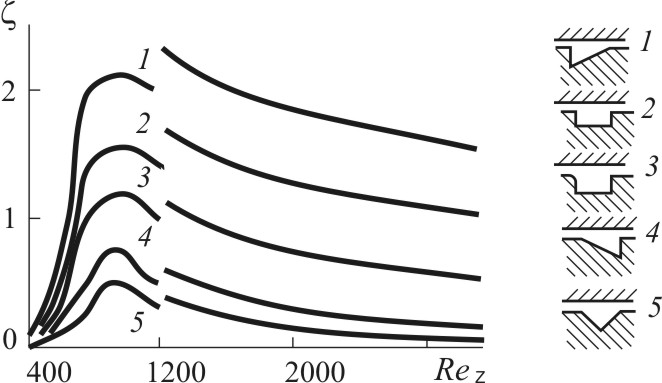

На режим течения сред в щелевых уплотнениях существенно влияет форма канавок, нарезанных на сопряженных деталях. Наибольшее динамическое воздействие оказывают канавки с сечением в виде прямоугольного треугольника при расположении острого угла со стороны большего давления (рис. 21). Гидравлическое сопротивление такой канавки, мерой которого является значение коэффициента местных потерь, почти вдвое выше, чем канавки прямоугольного сечения. Минимальное гидравлическое сопротивление соответствует канавке с профилем равнобедренного треугольника.

Контактные уплотнения подвержены при эксплуатации перепадам давления, вибрации. В них имеют место биения вращающихся деталей, которые нарушают динамическое равновесие и возбуждают в уплотнениях механические колебания. При колебаниях величины герметизируемого зазора возрастают утечки, в зазор проникают абразивные частицы и увеличивается вероятность отказа вторичных элементов уплотнения.

|

|

Рис. 20. Схема образования вихревых потоков жидкости в уплотнении с открытым импеллером |

Рис. 21. Зависимость коэффициента местных потерь ζ от величины числа Рейнольдса Rеz при течении жидкости через зазор с канавками различной формы |

Источником механических колебаний в манжетных уплотнениях являются отклонения формы поверхности вала от идеальной. Механическая обработка вала, приводящая к образованию на его поверхности винтовых углублений или выступов, ухудшает герметичность. В подвижном контакте такого вала с манжетой возникает «насосный эффект», приводящий к засасыванию сред в герметизируемую полость. Чтобы избежать этого, места под манжеты обрабатывают врезным точением или шлифованием, при котором неровности от обработки образуют концентрические окружности. При больших частотах вращения вала может наступить так называемое механическое стеклование материала манжеты, когда упругое восстановление ее формы запаздывает за изменением микротопографии вращающегося вала на участке контактирования с манжетой. Это является причиной увеличения утечек через манжетное уплотнение в момент запуска машины.

В манжетных уплотнениях активного типа динамические факторы можно направить на повышение герметичности. Для этого на валу или губке манжеты выполняют профилированные винтовые выступы, которые создают «насосный эффект» при вращении вала. Таким образом удерживается смазочная пленка под кромкой манжеты, а утечки отводят в герметизируемую полость.

Динамические факторы существенно влияют на работу торцовых уплотнений для сжимаемых сред. Сжимаемость сред в зазорах высокоскоростных уплотнений является предпосылкой осевых колебаний. Увеличение сжимаемости жидкостей вследствие растворения в них газов может вызвать динамическую неустойчивость капиллярных уплотнений. В торцовых уплотнениях для криогенных сред динамические колебания возникают при намерзании атмосферной влаги на контактные поверхности сопряженных деталей. Слой наледи ухудшает подвижность демпфирующих элементов уплотнения, ограничивая их перемещения. Обмерзание обычно возникает при остановке машин, когда прекращается выделение теплоты от работающих электродвигателей, подшипников и других узлов трения, а также при увеличении утечки и переохлаждении, вызванного их интенсивным испарением. Аналогичное влияние на работоспособность манжетных уплотнений оказывает загрязнение рабочих жидкостей твердыми частицами и попадание в зону контакта «вал – манжета» примесей и продуктов изнашивания. Вовлечение этих частиц в зону контакта резко усиливается при биении вала.

Специфическим динамическим фактором герметизации является трение. Под действием трения происходит скручивание резиновых колец, причем тем интенсивнее, чем больше диаметр колец. Для устранения этого недостатка в магнитных уплотнениях применяют специальные элементы – манжетодержатели.

Наиболее существенное с позиций герметологии следствие трения в уплотнениях – износ, вызывающий перераспределение зазоров и напряжений в герметизируемом соединении.

Попадание в герметизируемое соединение абразивных частиц сопровождается царапанием контактирующих деталей и приводит к нарушению нормального режима утечки. Увеличение утечки способствует проникновению твердых частиц в зону трения, что приводит к перераспределению контактного давления и утрате эффекта приработки соединения. Для большинства торцовых уплотнений, эксплуатируемых при давлении герметизируемой среды р>2 МПа, попадание в зазоры твердых частиц равносильно отказу. Герметизаторы из мягких материалов (пластмассы, резины, цветных металлов) подвержены шаржированию – насыщению поверхности абразивными частицами. Вследствие этого изменяются триботехнические характеристики и режимы эксплуатации уплотнений.

При проектировании подвижных уплотнений приходится иметь в виду, что трение – не только потеря энергии, но и генерация теплоты, которая ограничивает работоспособность машин, например, в условиях плохого теплоотвода в вакууме. Продукты изнашивания могут загрязнять герметизируемые среды, вызывать вибрацию герметичных соединений. Патологические следствия трения – схватывание, подплавление поверхностных слоев, питтинг и т.п., – обычно ведут к разгерметизации соединений. Поэтому расчетные оценки работоспособности подвижных контактных уплотнений делают не только на герметичность, но на трение, износ и тепловой режим.

Эксплуатация уплотнений, как правило, происходит в нестационарных температурных полях. Это связано с протеканием рабочих процессов в машинах, фрикционным разогревом соединений и внешними тепловыми воздействиями на технику во время эксплуатации. Температурный диапазон работы уплотнений достаточно широк. В условиях Крайнего Севера принята минимальная температура эксплуатации техники 213 К, верхний предел температуры для основной массы уплотнений составляет около 573 К, а для высокотемпературных уплотнений достигает 1500 К. Отклонение температурного режима от стационарного неблагоприятно влияет на эксплуатационные показатели уплотнений. Интенсифицируется старение полимерных герметизаторов, изменяется распределение зазоров и контактного давления в герметизируемых соединениях, ухудшается работоспособность пар трения вследствие температурных деформаций герметизаторов и снижения несущей способности смазочных слоев.

Температура эксплуатации уплотнений в основном определяется температурами окружающей и герметизируемой сред, а также выделением или поглощением теплоты при работе уплотнения. При отрицательных температурах эксплуатация уплотнений с герметизаторами из резины, имеющей температуру стеклования 210 – 250 К, значительно усложняется. Из-за потери резиной высокоэластичности и увеличения хрупкости герметизаторов при температурах ниже 240 К происходит около 80% поломок уплотнений. Если резиновый герметизатор устанавливают в соединение металлических деталей при нормальной температуре T1,а эксплуатируют при пониженной T2, высокоэластическая деформация резины замораживается, и в герметизаторе возникают усадочные напряжения. Возникновение усадочных напряжений приводит к постепенному разрушению первоначально созданного контакта герметизатора и сопряженной детали. Контакт сохраняется до тех пор, пока герметизатор не потеряет способность к эластическому восстановлению формы, характеризуемому коэффициентом Кв.

Специфика работы энергетической арматуры настолько своеобразна, что часто не представляется возможным выбрать подходящий герметизирующий материал из конструкционных материалов машиностроения. Примером служит клапанное уплотнение, седло и тарелка которого длительное время омываются потоком пара с температурой 900 К под давлением 100 МПа и подвергаются воздействию абразивных частиц. В высокотемпературных уплотнениях используют тугоплавкие металлокерамические материалы, композиты на основе асбеста, а также углеграфитовые материалы с температурой эксплуатации до 3000 К. Высокотемпературные герметизаторы подвержены ползучести, поэтому пределы их рабочей температуры ограничивают допустимой деформацией.

Интенсивность фрикционного разогрева подвижных уплотнений определяют следующие группы факторов: режимы трения герметичного соединения, особенно в период приработки; конструкция уплотнения, определяющая теплоотвод из подвижного соединения; триботехнические характеристики герметизирующих материалов; физико-химические процессы с выделением или поглощением теплоты, протекающие в зазорах уплотнения.

Перепады температурыв уплотнениях возникают преимущественно при герметизации нагретых или охлажденных сред. Так, во фланцевом соединении трубопровода для криогенных жидкостей перепад температуры между болтами и фланцем составляет 100 – 120 К и может достигать 300 К в моменты пуска и остановки криогенного агрегата. Это приводит к «расслаблению» соединения – уменьшению натяга крепежных элементов, создающих контактное давление. При возникновении во фланцевом соединении трубопровода диаметром 100 мм перепада температуры, равного 150 К, увеличение герметизируемого зазора на 60 – 70 мкм происходит за несколько секунд. «Расслабление» наступает вследствие разницы в скоростях нагревания или охлаждения деталей уплотнения, различающихся по массе, даже при равенстве коэффициентов термического расширения. Утечки криогенных жидкостей, вызванные «расслаблением» соединений, чаще всего прекращаются после выравнивания температуры.

При перепадах температуры, вызванных нагреванием уплотнения, может произойти пластическое течение герметизатора, приводящее к релаксации контактного давления. Например, фланцевые соединения с мягкими прокладками из металлических материалов (медь, сталь Х18Н9Т и др.), герметичные по отношению к перегретому водяному пару при 20 МПа, при нагревании до 900 – 1050 К становятся негерметичными, причем герметичность не восстанавливается после охлаждения соединений. В клапанных уплотнениях энергетической арматуры на контактные поверхности тарелок наплавляют жаростойкие сплавы. Материал наплавки, как правило, имеет более высокий коэффициент теплового расширения, чем основной металл. Контактную поверхность тарелки доводят до требуемой степени плоскостности при комнатной температуре, а эксплуатируют уплотнение при 840 – 865 К. В таких условиях наплавленный слой стремится изогнуть тарелку, что может привести к разгерметизации клапана.

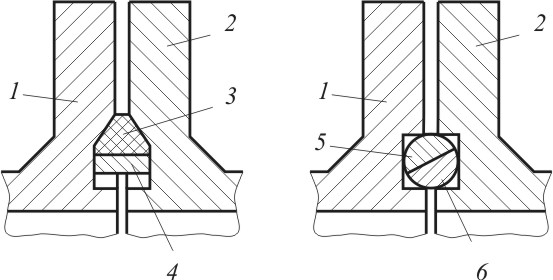

Для компенсации «расслабления» соединений применяют специальные конструкции герметизаторов, поддерживающие контактное давление постоянным при перепадах температуры. В них реализованы принцип самоуплотнения, применение специальных сред – теплоносителей, фазовые переходы герметизирующих материалов и др. На рис. 22 приведены конструкции, в которых для регулирования контактного давления использовано температурное расширение комбинированного герметизатора.

В одной из них (рис. 22, а) кольцо из резины или фторопласта посажено снаружи на кольцо из металла с низким коэффициентом температурного расширения (титан, инвар и др.). Последнее сжимается при охлаждении меньше, чем фланцы трубопровода, уменьшая радиальный зазор, в котором находится резиновое кольцо, в результате чего контактное давление увеличивается. Во второй конструкции (рис. 22, б)герметизатор состоит из двух сопряженных колец, коэффициенты температурного расширения которых отличаются в несколько раз, причем наружное кольцо имеет большее значение коэффициента. Плоскость контактирования колец не параллельна оси трубопровода. При охлаждении наружное кольцо давит на внутреннее и сдвигает его по плоскости контактирования вправо, увеличивая давление на боковые стенки посадочного гнезда.

Работоспособность уплотнений при перепадах температуры в значительной мере зависит от условий теплоотвода, т.е. от конструкции уплотнения и теплопроводности материалов.

В материаловедении принято считать за эталон теплопроводность меди, по сравнению с которой оценивают другие материалы. Из металлов медь уступает по теплопроводности лишь серебру, что позволяет эффективно использовать медные сплавы в уплотнениях, эксплуатируемых при перепадах температуры.

Фазовые превращениягерметизируемых сред – обычное явление в уплотнениях для легкокипящих жидкостей и сжиженных газов. Последние с позиций герметологии представляют собой трудногерметизируемые маловязкие среды, которые при наличии притока теплоты, например от трения о стенки зазора, частично или полностью испаряются. Их проникающая способность при этом существенно возрастает, прежде всего из-за уменьшения вязкости, которая для азота, кислорода, водорода, гелия, воздуха в жидком состоянии в 5 – 30 раз выше, чем в газообразном.

Нестабильность – характерная особенность работы уплотнений при герметизации кипящих жидкостей. При вскипании жидкости в зазоре нарушается режим смазки и ужесточаются условия трения подвижного соединения. Вскипание сопровождается увеличением утечки, что приводит к охлаждению соединения и прекращению кипения. Затем процесс повторяется.

|

|

| а) |

б) |

Рис. 22. Фланцевые уплотнения с плоской прокладкой (а) и с круглым разрезным кольцом (б). 1 и 2 – фланцы; 3 – резиновая прокладка; 4 – кольцо из инвара; 5 и 6 – кольца из материалов с большим и меньшим термическим расширением соответственно

Фазовые переходы герметизируемых сред – явление, неблагоприятное с позиций герметологии. Оно имеет место не только при переработке криогенных сред, но и при герметизации жидкостей, нагретых до температур, близких к температуре кипения. Такая необходимость возникает в химической и перерабатывающей отраслях промышленности. Нагрев высоковязких сортов нефти и некоторых нефтепродуктов является необходимым условием их транспортирования по трубопроводам. Это требует определенного «запаса герметичности» уплотнений для обеспечения допустимого уровня утечек в период, когда среды обладают наибольшей вязкостью.

Воздействие физических полей – гравитационного, электрического, магнитного, – на герметизируемые и разделительные среды лежит в основе многих методов герметизации. Физические поля оказывают влияние на смачивание и растекание жидкостей по поверхности твердых тел, в значительной мере определяют кинетику капиллярного проникновения сред по зазорам соединений, перенос смазывающих веществ в зоне трения подвижных уплотнений, используются для улавливания твердых частиц, обусловливающих загрязнение и абразивное изнашивание узлов машин.

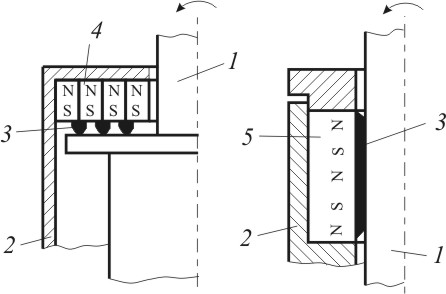

На рис. 23 показаны оригинальные конструкции магнитожидкостных уплотнений, в которых использованы необычныемагнитные материалы или их сочетания. Неподвижное кольцо торцового уплотнения (рис. 23, а)выполнено в виде многополюсного магнита. Магнитная жидкость в зазоре между ним и закрепленным на вращающемся валу сопряженным кольцом располагается по концентрическим окружностям, образующим ступени герметизации. Радиальное уплотнение вала (рис. 23, б)снабжено набивкой из волокнисто-пористого магнитопласта с многополюсным намагничиванием. Набивка пропитана магнитной жидкостью и выполняет, таким образом, функции герметизатора, емкости для магнитной жидкости и источника постоянного магнитного поля.

|

|

| а) |

б) |

Рис. 23. Магнитожидкостные уплотнения. 1 – вал; 2 – корпус; 3 – магнитная жидкость; 4 – кольцевой магнит; 5 – магнитная набивка

Смачивание и растекание,в значительной мере определяющие параметры утечки через контактные уплотнения, поддаются регулированию с помощью электрокапиллярных явлений – изменения поверхностного натяжения на границе твердой и жидкой фаз вследствие скачка электрического потенциала на этой границе.

С помощью электрической поляризации можно регулировать смачивание металлов водой, осуществляя инверсию – переход от несмачивания к смачиванию и обратно.

В индукционных жидкометаллических уплотнениях расплав металла контактирует с твердыми диэлектриком или металлом. В первом случае потенциал поляризации определяет поверхностное натяжение на границе «расплав – электролит». Во втором случае поляризация изменяет поверхностное натяжение границ электролита с твердым и жидким металлами.

В равновесных системах электрическая поляризация металлического электрода может повлиять на смачивание путем изменения химической структуры поверхностного, например, оксидного слоя электрода (химическое смачивание).

После прохождения через магнитное поле высокой напряженности вода хуже смачивает многие твердые тела. Краевой угол натекания «намагниченной» воды на гидрофобные материалы (оргстекло, парафин, каменный уголь) становится значительно больше по сравнению с обычной дистиллированной водой. Изменения смачивания, вызванные действием магнитного поля, нестабильны и исчезают через несколько часов или суток.

Сильное влияние на смачивание некоторых минералов оказывает ионизирующее облучение. После облучения поляризованных образцов в бетатроне с максимальной энергией квантов 22 МэВ отмечено увеличение краевых углов натекания капли глицерина в 2 раза и более.

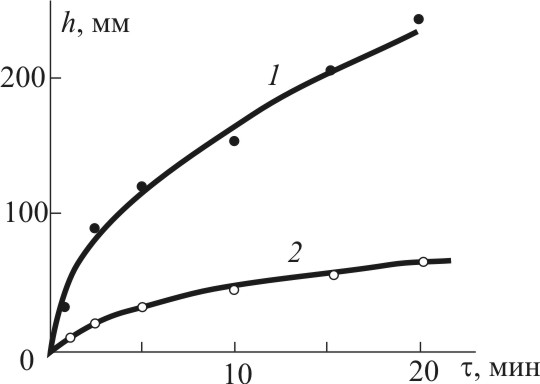

Обнаружено, что скорость движения смачивающих жидкостей в капиллярах может увеличиваться на порядок и более под действием ультразвуковых колебаний (рис. 24).

Смазывание подвижных уплотнений поддается регулированию с помощью электрических и магнитных полей, если частицы смазочного материала имеют соответствующие ферромагнитные или диэлектрические параметры. Применение полей для управления смазыванием отвечает требованиям машиностроения к простоте конструкции, надежности и экономичности подвижных соединений. Наибольшее распространение в герметологии получили системы смазывания с применением магнитного поля. Уплотнительная техника располагает компактными источниками магнитного поля, которым свойственны высокие удельные значения энергетических характеристик в широком диапазоне температур. Недостаток метода состоит в том, что при замыкании магнитного потока через зону контактирования деталей подвижного соединения возникают значительные силы, препятствующие скольжению деталей.

Рис. 24. Изменение высоты подъема hнефтяного масла по стеклянному капилляру в зависимости от времени τ. 1 – при наложении ультразвуковых колебаний; 2 – при их отсутствии

Магнитные жидкости используют в качестве смазочных материалов комбинированных контактных и магнитожидкостных уплотнении. Такие жидкости содержат противоизносные противозадирные и антиокислительные присадки на основе мономеров и полимеров, а также сухие смазки – графит, дисульфид молибдена и др. В отсутствие магнитного поля они подобны по консистенции вязким маслам, а при наложении поля приближаются к пластичным смазкам. Испытания магнитных жидкостей по стандартным методикам показали, что их смазочные характеристики мало отличаются от свойств смазочных масел, применяемых в триботехнике, и зависят в основном от смазочной способности жидкости-носителя.

Фильтры представляют собой специфическую герметизирующую систему, в которой с помощью фильтровальной перегородки разделяют неоднородные среды, содержащие твердую и жидкую или газовую фазы. Их используют для защиты машин от попадания в узлы трения и рабочие объемы загрязнений, абразива и прочих инородных тел. Для повышения эффективности фильтрации широко применяют магнитные и электрические поля. Типичным примером магнитного фильтра является магнитное порошковое уплотнение.

Среди электрических фильтров выделяются конструктивной простотой и эффективностью газовые электретные фильтры. Принцип их действия заключается в том, что пропускание газопорошковой или газокапельной смеси через зазор между электретом и закорачивающим его электродом приводит к осаждению находящихся в смеси заряженных частиц на электроде и поверхности электрета. При напряженности поля электрета около 30 кВ/см нейтральные частицы, приобретая наведенный заряд, также будут притягиваться и осаждаться. Электретные элементы фильтров изготавливают из полимерных материалов, создавая электретный заряд с помощью коронного разряда или облучения электронами. Недостаток таких устройств состоит в трудности очистки электродов от осажденных частиц, которые экранируют поверхностный заряд, в результате чего электрическое поле сильно ослабляется.

Наиболее распространены фильтры с волокнистыми электретными элементами. Принцип их действия основан на захвате волокнами заряженных частиц, притянутых кулоновскими силами, а также нейтральных частиц с наведенным дипольным зарядом. Преимущество таких систем перед другими типами уплотнений состоит в малом перепаде давления благодаря электрическому притяжению частиц. Например, при фильтрации субмикронного аэрозоля хлористого натрия через электретный фильтр из полипропиленовых волокон со скоростью 20 см/с перепад давления в 20 раз меньше, чем на стекловатном фильтре с такой же проницаемостью.

Электрические поля находят применение в нетрадиционных герметизирующих системах, предназначенных для осаждения пыли с помощью водных аэрозолей. Капли воды, поглощая заряженные частицы, заряжаются сами, после чего их осаждают в поле плоского конденсатора. В связи с вероятностью электрического пробоя применение таких систем ограничено во взрывоопасных средах. Более целесообразно разбрызгивание воды с помощью электретных форсунок, в которых капли приобретают заряд при контактировании с поверхностью электретных элементов и, поглощая заряженные частицы, нейтрализуются.

Таким образом, электрические поля оказывают существенное влияние на герметичность и могут быть отнесены к основным факторам герметизации.

контрольные вопросы:

1. Какое влияние на герметизацию оказывает топография поверхности сопрягаемых в уплотнении деталей?

2. Каким образом сказывается релаксационная природа деформации герметизирующих материалов на степени герметичности уплотнения?

3.Каким образом можно компенсировать «расслабление» герметизирующих материалов, обусловленное перепадом температур?