Лекция 15. Экономические аспекты герметизации

Герметизация стала массовой операцией технологии машиностроения наряду с обработкой материалов, формованием деталей, смазыванием узлов трения и др. Массовое применение герметизирующих систем неоднозначно повлияло на материало- и энергоемкость машин и оборудования. Увеличились и стали заметной статьей расходы по поддержанию работоспособности герметизирующих систем в современной технике.

Изменились критерии экономической эффективности герметизирующих систем. Полная экономия от герметизации не всегда является суммой выигрыша от уменьшения утечек, коррозионного повреждения, а также изнашивания материалов и, наконец, от вероятности отказа машины из-за разгерметизации. Повышение степени герметичности часто обусловливает изменения принципа работы, конструкции и технологии изготовления машины.

Герметология получила наибольшее развитие именно в машиностроении, поэтому, оценивая взаимосвязь герметизации и производства, целесообразно определить место герметизации в совокупности технологических операций машиностроения. При рассмотрении этой проблемы выделяются два аспекта. Во-первых, герметизация как самостоятельная технологическая операция занимает место в ряду базовых технологий машиностроения, таких, как обработка материалов, изготовление деталей, сборка машин и др. Во-вторых, благодаря своей универсальности, герметизация является составной частью важнейших технологий машиностроения.

Технологии получения и обработки материалов в редких случаях не связаны с герметизацией. Сверхтвердые материалы, производство и потребление которых в значительной мере характеризует технический потенциал общества, получают при высоких давлениях, достижение которых требует специальных методов герметизации. Синтез полимерных материалов осуществляют в герметичных емкостях из компонентов в газовой и жидкой фазах под высоким давлением и с применением вакуума. Тенденция машиностроения к снижению эффективной массы изделий обусловила разработку материалов малой плотности. В качестве легких заполнителей силовых конструкций, демпфирующих, тепло- и звукоизоляционных элементов машин используют большую группу газонаполненных материалов.

Разработка принципиально новых машиностроительных материалов и обеспечение высокого уровня свойств существующих материалов в значительной мере связаны с использованием вакуума. Распространение вакуумных технологий потребовало применения специальных вакуумных материалов, отличающихся низким давлением насыщенного пара, легким газоотделением и малой газонепроницаемостью. Криогенная техника позволила решить многие проблемы производства, связанные с ожижением и очисткой газов, разделением газовых смесей и др. Достижением криогенной техники стала разработка полупроводников, сверхпроводящих материалов, сверхсильных магнитов и т.п. Работа криогенного оборудования, обеспечивающего перенос теплоты от объекта при криогенной температуре в окружающую среду, немыслима без разработки холодостойких уплотнений, сохраняющих работоспособность при перепадах температур.

В современном машиностроении резко возросли требования к чистоте материалов. До недавнего времени чистые материалы соответствовали определениям «технически чистые» (содержание основного компонента 99,9 %) или «химически чистые» (99,99 %). Теперь в установках атомной энергетики используют сверхчистые уран и торий с количеством примесей менее 10-5 %. Еще более высокие требования к чистоте материалов в полупроводниковой технике: норма примесей в большинстве материалов менее 10-11 %. Технология получения чистых материалов – это их переработка с помощью герметичного оборудования, для которой характерна сильная зависимость чистоты материалов от степени герметичности рабочих емкостей.

Изготовление деталей и изделий, получаемых без применения сборочных операций, – ключевое звено технологии машиностроения. Большинство методов изготовления деталей машин связано с герметизацией, а герметизирующие системы обязательно входят в состав производственного оборудования.

Обработку материалов резанием, особенно черновую, осуществляют с применением смазочно-охлаждающих жидкостей, следовательно, герметизирующих систем. Малоотходные технологии формирования деталей основаны на затвердевании расплавов в формах (литье) или на пластическом деформировании материалов с помощью формообразующей оснастки (прессование). Для реализации этих методов необходимо создать течение материала в формообразующую полость и уплотнить зазоры в технологической оснастке, через которые утечка материала нежелательна.

При создании герметизирующих систем встает вопрос о соответствии анализируемых конструкторско-технологических вариантов критерию общественной целесообразности. Таким критерием служит экономическая эффективность уплотнительной техники, позволяющая оценить необходимость герметизации и характеризующая народнохозяйственные результаты применения герметизирующих систем.

Одним из путей повышения эффективности производства является улучшение использования материальных ресурсов. Материалоемкость – показатель расхода материальных ресурсов при изготовлении продукции. Значение этого показателя зависит от вида материалов и типа заготовок, выбранных конструктором, уровня технологии производства, организации материально-складского хозяйства и других факторов. С помощью материалоемкости удобно сравнивать уплотнения, выпускаемые разными заводами, оценивать динамику снижения материалоемкости в результате совершенствования герметизирующих систем и т.д.

Безусловно, наименее материалоемкими среди всех типов улотнений являются разделительные уплотнения, а также соединения с применением герметиков. Наибольшей материалоемкостью обладают импеллерные уплотнения, представляющие собой, центробежные насосы, а также уплотнительные комплексы.

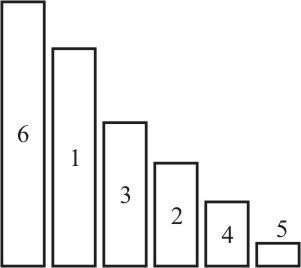

На рис. 46, а уплотнения разных типов составлены в ряд по величине материалоемкости, отнесенной к ресурсу.

Наибольшая удельная материалоемкость характерна для торцовых уплотнений, у которых конструкционные элементы герметизируемого соединения выходят из строя в среднем через год, а также у уплотнений энергетической арматуры (задвижки, вентили, клапаны и др.), эксплуатируемых при экстремальных температурах. Подвижные контактные уплотнения других типов менее материалоемки, так как относительно частую замену резиновых, пластмассовых, набивочных и других эластичных герметизаторов не считают отказом при наработке уплотнения на ресурс. Незначительная материалоемкость и высокий ресурс неподвижных и разделительных уплотнений являются следствием того, что в герметизируемом соединении содержится минимум легко повреждаемых герметизирующих элементов. Наименее материалоемки щелевые уплотнения, работающие без контактирования сопряженных поверхностей и совсем не содержащие герметизаторов.

Ряд из этих же уплотнений будет иным (рис. 45, б), если за критерий взять материалоемкость, сопоставленную с утечкой. Лучшие показатели у разделительных и некоторых неподвижных уплотнений, герметичность которых близка к абсолютной. Подвижные уплотнения менее герметичны при примерно такой же, как у неподвижных, материалоемкости конструкций с эластичными герметизаторами. Более материалоемки торцовые уплотнения. Замыкают ряд щелевые и лабиринтные уплотнения, имеющие непрерывные утечки большой величины.

|

|

| а) |

б) |

Рис. 46. Сравнение материалоемкости уплотнений, отнесенной к ресурсу (а) и сопоставленной с утечкой (б). 1 – торцовые уплотнения; 2 – подвижные с эластомерными кольцами и сальниковые; 3 – подвижные манжеты; 4 – неподвижные с эластомерными прокладками; 5 – разделительные; 6 – щелевые

Особенность эксплуатации уплотнительной техники состоит в том, что замена эластичных герметизаторов во время наработки уплотнения на отказ производится планомерно и многократно по мере выработки их ресурса. Между тем сменность резиновых, полиуретановых, набивочных и других герметизаторов в ряде подвижных уплотнений очень высока.

При значительных объемах расхода герметизирующих материалов целесообразно использовать для оценки эффективности уплотнений термин «эксплуатационная материалоемкость» – показатель расхода герметизирующих материалов за время наработки уплотнения до отказа. Самые высокие значения этого показателя – у подвижных контактных уплотнений, работающих в режимах сухого и граничного трения, а также у высокотемпературных уплотнений. Эксплуатационная материалоемкость щелевых уплотнений равна нулю.

В основном значении понятие «материалоемкость» включает затраты топлива и энергии на производство машины. Эксплуатация подвижных уплотнений связана с потреблением значительного количества энергии на преодоление внешнего и внутреннего трения в герметизируемых соединениях. Так, мощность, теряемая в манжетном уплотнении, имеет порядок 1 кВт, в уплотнении с поршневым кольцом она меньше, в сальниковом – в несколько раз больше. Лабиринтно-винтовые уплотнения потребляют мощность 3-7 кВт, импеллерные – до 10 кВт и более.

Таким образом, создание и эксплуатация герметизирующих систем связаны со значительными материальными затратами. В результате массового применения средств герметизации во всех отраслях производства сложилась ситуация, когда выпуском чрезвычайно широкого ассортимента герметизаторов в виде колец, манжет, набивок и других форм заняты многие отрасли промышленности – резинотехническая, сталелитейная, по переработке пластмасс, керамики и т.д. В этих изделиях используется практически вся номенклатура машиностроительных материалов. Объем выпуска герметизаторов, многие из которых являются дефицитными и дорогостоящими изделиями, стал соизмерим с объемом производства самостоятельной отрасли промышленности. Эксплуатация герметизирующих систем связана с огромными затратами мощности, составляющими несколько процентов промышленных энергозатрат. Масштабы применения герметизирующих систем в современном индустриализованном обществе таковы, что их эффективная эксплуатация представляет собой крупную научно-техническую проблему, имеющую глобальное значение.

контрольные вопросы:

1.В чем проявляется взаимосвязь эффективности герметизации и экономической эффективности уплотнительной техники?

2. Какие из конструкций уплотнений являются наименее, а какие наиболее материалоемкими?

3.Что такое эксплуатационная материалоемкость?