Лекция 4. МЕТОДЫ ГЕРМЕТИЗАЦИИ

Герметизацию изделий машиностроения осуществляют несколькими принципиально различными методами, из которых основными являются следующие:

1) точная пригонка контактных поверхностей сопрягаемых деталей, обеспечивающая минимальный зазор в соединении;

2) нагружение контактирующих деталей усилием сжатия, вызывающим деформацию микронеровностей в контакте;

3) заполнение зазоров в соединении разделительными средами, препятствующими утечке герметизируемых сред;

4) использование электромагнитных полей, взаимодействующих со средами в зазорах сопряжения;

5) генерирование инерционных и вихревых сил, увеличивающих сопротивление истечению герметизируемых сред;

6) формирование неразъемных соединений методами сварки, пайки и склеивания.

Точная пригонка сопрягаемых поверхностей до недавнего времени была наиболее распространенным методом герметизации подвижных соединений. Она обеспечивает уменьшение зазора в контакте благодаря снижению высоты микронеровностей или достижению их оптимального распределения на поверхностях сопрягаемых деталей.

Пригонку поверхностей металлических деталей осуществляют путем доводки. Доводка – чистовая обработка деталей с целью получения точных размеров, формы и малой шероховатости, выполняемая на доводочных станках или вручную с помощью абразивных инструментов и материалов. В значительной мере благодаря методу точной пригонки в машиностроении уплотнения рассматривают как прецизионные узлы. Основным условием герметичности таких узлов является постоянный контакт между прошедшими доводочную обработку (10 – 14-й классы шероховатости) поверхностями деталей. Для удобства обработки сопрягаемые поверхности обычно выполняют плоскими или в виде поверхности тел вращения.

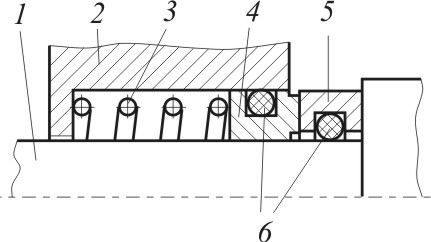

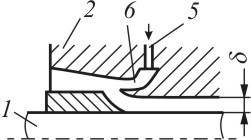

На рис. 6 показаны типичные конструкции уплотнений, в которых использован метод точной пригонки. Торцовое уплотнение (рис. 6, а) предназначено для герметизации соединения вращающегося вала 1 и неподвижного корпуса 2. Прецизионная пара трения образована кольцами 4 и 5, которые герметично закреплены с помощью колец 6 на корпусе и валу и прижаты пружиной 3. Пригонку затвора пробкового крана (рис. 6, б) осуществляют притиркой пробки 7 в гнезде корпуса 2. Детали затвора со стороны контактных поверхностей подвергают упрочняющей химико-термической обработке. Для прижатия пробки к корпусу используют пружину 3 или различные механические устройства и гидросистемы.

|

|

| а) | б) |

| Рис. 6. Устройства, в которых реализован метод герметизации путем точной пригонки сопрягаемых поверхностей: 1 – вал; 2 – корпус; 3 – пружина; 4 – втулка, закрепленная в корпусе; 5 – кольцо, движущееся с валом; 6 – резиновое кольцо; 7 – пробка |

|

Достоинства метода: возможность использования в герметизируемом соединении конструкционных материалов, обладающих наибольшей прочностью, твердостью, износостойкостью, жаропрочностью (твердые сплавы, оксидная керамика, легированные стали), надежность герметизации при воздействии значительных давлений (250 МПа и выше) высоких (800 – 900 К) и низких (ниже 120 К) температур, изменении взаимного перемещения сопряженных деталей (остановки, реверсирование); снижение требования к точности изготовления и монтажа элементов конструкций, не входящих в прецизионную пару; жесткость герметичных соединений; конструктивная простота и удобство в эксплуатации уплотнений, содержащих минимальное количество деталей.

Недостатки метода: значительная трудоемкость доводки деталей из большинства конструкционных материалов машиностроения; высокая себестоимость герметичных прецизионных пар, выполненных из высокопрочных материалов; необходимость защиты герметичного соединения от попадания абразивных частиц и загрязнения; значительная вероятность отказов уплотнений вследствие эрозионного, динамического и коррозионного повреждений герметизируемых соединений.

Использование метода герметизации путем точной пригонки контактных поверхностей экономически оправдано в машинах и агрегатах, к которым предъявляются повышенные требования по надежности уплотнений, а также при экстремально высоких давлениях и температурах герметизируемых сред: в двигателях внутреннего сгорания энергетической и фонтанной арматуре, высоконапорных трубопроводах, установках, создающих опасность радиоактивного излучения и т.д.

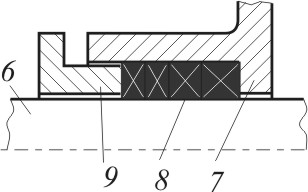

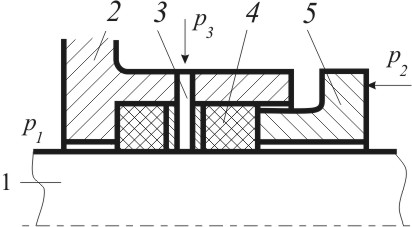

Нагружение соединений усилием сжатия, приводящим к деформированию микронеровностей в контакте и сближению сопрягаемых поверхностей, является универсальным методом герметизации. Он охватывает практически весь диапазон давлений, применяемых в машиностроении, используется как в технике высоких давлений, так и в вакуумной технике. На рис. 7 показаны примеры конструкций, с помощью которых реализован этот метод. Когда к соединению предъявляется требование наибольших прочности и жесткости, как, например, в установках сверхвысокого давления, то сочетают методы герметизации путем точной пригонки и нагружения соединений. На рис. 7, а изображен шести пуансонный аппарат многоосного сжатия. При сжатии несущих плит 1 вертикально расположенные пуансоны 2 сближаются. Герметизация рабочей камеры 5 происходит при контактировании всех пуансонов благодаря сминанию микронеровностей на их поверхностях при сжатии плит. Контактные поверхности пуансонов выполнены из сверхтвердых материалов (карбидов, боридов, алмазов т др.).

Если жесткость соединений не ограничивает работоспособность конструкций, между сопрягаемыми деталями помещают герметизаторы из материалов малой и средней прочности (рис. 7, б). Для регулирования деформационно-прочностных характеристик герметизаторы выполняют в виде профильных (в, е) или полых (г) деталей, увеличивают их размеры в направлении действия нагрузки (д). В вакуумных и низкотемпературных уплотнениях оптимальную деформацию герметизаторов поддерживают с помощью ограничительных и специальных компенсационных элементов.

|

|

| а) б) г) |

|

|

| д) | е) |

Рис. 7. Герметизация соединений с помощью напряжений сжатия: а – установка сверхвысокого давления; б, в, г – неподвижные соединения с прокладками; д, е – сальниковое и манжетное уплотнения. 1 – плита; 2, 3 – пуансоны, 4 – наклонная поверхность плиты; 5 – камера; 6 – вал; 7 – корпус; 8 – набивка; 9 – втулка; 10 – пружина; 11 – арматура

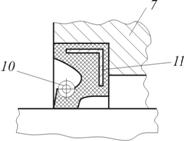

В зависимости от механических и технологических свойств материалов, условий эксплуатации и требований к герметичности используют множество конструктивно-технологических форм уплотнений, работающих при сжатии. Определяющими при выбор конструкционного материала для изготовления герметизатора являются его адгезионные характеристики. По признаку адгезионного закрепления герметизаторов на сопрягаемых деталях различают следующие типы уплотнений (рис. 8): а – герметизатор не связан с деталями; б – детали сварены, спаяны или склеены; в – герметизатор закреплен на одной из деталей; г – детали снабжены покрытиями на сопрягаемых поверхностях.

Достоинства метода: технологичность процесса герметизации, снижение требований к чистоте и точности сопрягаемых поверхностей, уменьшение трудоемкости уплотнений, недефицитность и взаимозаменяемость герметизаторов из резины, пластмасс и других неметаллических материалов; надежность герметизации; высокая степень защиты соединяемых деталей от щелевой коррозии.

|

| а) б) в) г) |

Рис. 8. Адгезионное взаимодействие герметизаторов и деталей уплотнения

Недостатки метода: неравнопрочность материалов герметичного соединения, вследствие чего достижение приемлемого уровня надежности во многих случаях связано с конструктивным и технологическим усложнением уплотнений; необходимость специальных устройств для поддержания контактного давления, снижающегося вследствие релаксации напряжений в соединении; опасность выдавливания герметизаторов при экстремальных перепадах давления в уплотнении, чрезмерной затяжке соединений и в других нештатных ситуациях.

Тенденции реализации метода в машиностроении направлены на повышение ресурса герметизаторов при воздействии изнашивания, коррозии, старения и других эксплуатационных факторов.

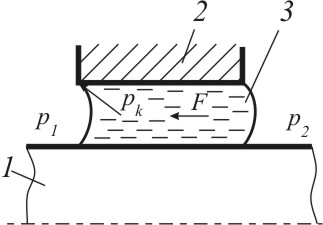

Заполнение зазоров в соединении разделительными средами, препятствующими утечке герметизируемых сред, применяется в машиностроении как самостоятельный метод герметизации, а также в сочетании с методами точной пригонки и нагружения соединений. Герметичность уплотнений, в которых используется этот метод (рис. 9, а), зависит от соотношения между перепадом давления Dр=р1-р2 герметизируемых сред, с одной стороны, и суммой капиллярного давления рк и сил трения F разделительных сред в зазоре соединения, с другой. В качестве разделительных сред обычно используют жидкости, которые смачивают поверхности сопряженных деталей и не совмещаются с герметизируемыми средами.

Во многих случаях этим критериям отвечают масла, пленки которых при толщинах около 10-2 – 10-1 мкм обладают упругостью формы, что позволяет им, не разрушаясь, воспринимать значительные нагрузки в уплотнениях. В вакуумной технике зазоры уплотнений заполняют жидкостями с низким давлением насыщенных паров – галлием, индием, оловом и их сплавами.

Маловязкие и легкоподвижные разделительные жидкости нагнетают в зазоры уплотнений под давлением, превосходящим давление герметизируемой среды. На рис. 9, б изображена схема сальникового уплотнения, в котором на границу вал-набивка закачивают воду. Из графика распределения давления в уплотнении следует, что попадание твердых частиц из зоны высокого давления p1 в набивку невозможно.

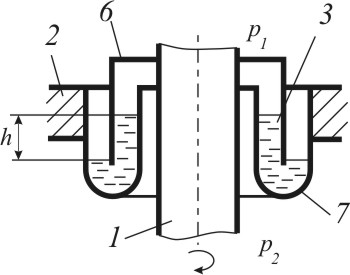

На рис. 9, в показано уплотнение, называемое гидрозатвором. Оно служит для герметизации соединения вращающегося вала 1 и корпуса 2. На валу герметично закреплен стакан 6, погруженный в разделительную жидкость, которая налита в емкость 7, смонтированную в корпусе. Перепад давления герметизируемых сред в гидрозатворе уравновешивается гидростатическим давлением слоя жидкости высотой h.

Достоинства метода: высокая эффективность герметизации газовых сред и вакуума; возможность автоматического регулирования контактного давления в герметизируемом соединении при изменении эксплуатационных факторов; выполнение разделительными средами дополнительных функций при эксплуатации уплотнений (например, регулирование теплоотвода), смазывание подвижных соединений, электрическая изоляция деталей и т.д.; демпфирование колебаний, вызванных технологической неточностью или неблагоприятным режимом работы уплотнений.

|

|

|

| а) |

б) | в) |

| Рис. 9. Уплотнения с разделительными средами: а –принципиальная схема; б – сальниковое уплотнение с системой противодавления; в –гидрозатвор. 1 – вал, 2 – корпус, 3 – разделительная сред а; 4 – набивка; 5 – втулка; 6 – стакан; 7 – емкость |

Недостатки метода: температура эксплуатации уплотнений ограничена критической величиной парциального давления и фазовыми переходами разделительных сред; сложность и высокая трудоемкость уплотнений, содержащих системы циркуляции разделительных сред; опасность попадания разделительных сред в герметизируемый объем; невысокая стойкость пленок разделительной жидкости к фрикционному разрушению и выдавливанию из зазоров герметизируемой средой.

Тенденция реализации метода в машиностроении состоит в придании разделительным средам дополнительных функций с целью повышения ресурса, упрощения конструкции и удешевления эксплуатации уплотнений.

Использование электромагнитных полей для герметизации соединений в машинах базируется на принципах электромеханики. В результате взаимодействия электромагнитного поля и находящихся в зазорах соединения разделительных сред, в качестве которых применяют жидкие металлы или магнитные жидкости, последние сосредотачиваются в зонах наибольшей напряженности поля, создавая барьер для герметизируемых сред. В машиностроении чаще встречаются два вида уплотнений, основанных на этом принципе: индукционные и магнитожидкостные.

|

| а) |

б) в) |

Рис. 10. Индукционное (а) и магнитожидкостные уплотнения для магнитопроницаемого (б) и немагнитного (в) валов |

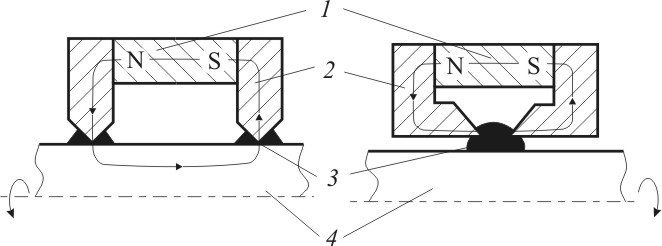

Конструкция индукционного уплотнения показана на рис. 10, а. На вал 1 напрессована ферромагнитная втулка 2. В корпус 3 помещена пара кольцевых П-образных магнитопроводов 4 и 4' с обмотками возбуждения 5 и 5'. Магнитопроводы изолированы от корпуса диамагнитными прокладками 9 и разделены втулкой 6, которая служит резервуаром для жидкого металла. Расплав металла заполняет зазор между подпружиненными кольцами 8, образуя короткозамкнутый виток 7. При питании обмоток переменным током в магнитопроводах возникают магнитные потоки, индуктирующие в жидкометаллическом витке 7 кольцевые токи. При р1=р2 под действием сжимающих электромагнитных сил виток располагается симметрично относительно втулки 6. Если р1>р2, виток смещается вправо, отчего потокосцепление, индукционный ток и электромагнитная сила в правой части витка возрастают. Таким образом, в зависимости от направления и величины перепада давления происходит автоматическое регулирование электромагнитной силы, удерживающей разделительную среду в зазоре уплотнения.

Магнитожидкостные уплотнения содержат в качестве разделительной среды магнитные жидкости. Частицы магнетита размером около 10-2 мкм для предотвращения слипания снабжены покрытиями из поверхностно-активных веществ. Магнитные жидкости обладают необычным сочетанием свойств – намагниченностью и текучестью. В настоящее время созданы магнитные жидкости на основе воды, толуола, эфиров, фторуглеродов, минеральных и синтетических масел, содержащих коллоидные дисперсии практически всех известных ферромагнетиков.

На рис. 10, б и в изображены схемы магнитожидкостных уплотнений для магнитопроницаемого и немагнитного валов. Магнитная система, состоящая из кольцевого магнита 1 полюсных наконечников 2 с высокой магнитной проницаемостью, герметично установлена в корпусе. Магнитная жидкость 3 перекрывает зазор между наконечником и валом, замыкая концентричный магнитный поток, образующий ступень герметизации. Каждая ступень выдерживает перепад давления 30 – 35 кПа. При более высоких значениях происходит «пробой» уплотнения. Когда перепад давления снижается, герметичность восстанавливается, так как при пробое нет потерь магнитной жидкости. С помощью многоступенчатого уплотнения можно компенсировать перепад давления до 0,5 МПа.

Достоинства метода: высокая эффективность герметизации вакуума в широком интервале скоростей и температур; повышенный ресурс и минимальное обслуживание подвижных уплотнений; удобство регулирования параметров индукционных уплотнений путем изменения режимов питания обмоток возбуждения; возможность повышения электропроводности и магнитной проницаемости зазоров в уплотнениях электро- и радиотехнических изделий.

Недостатки метода: токсичность паров жидких металлов, дефицитность и высокая стоимость магнитных жидкостей; низкая эффективность герметизации сред, находящихся под избыточным давлением, а также многих жидкостей; нагревание индукционных уплотнений вихревыми токами.

Индукционные и магнитожидкостные уплотнения применяется преимущественно для герметизации вакуума и газов под небольшим давлением. Магнитожидкостные уплотнения часто используют, чтобы предотвратить попадание в машину твердых частиц. Это необходимое условие работоспособности, например, дисковых накопителей информации ЭВМ. Абразивные частицы не пропускаются пробкой из магнитной жидкости в результате действия магнитогидростатической выталкивающей силы. Такое применение магнитожидкостных уплотнений связано с большим расходом магнитной жидкости из-за ее уноса абразивными частицами. Дальнейшее развитие этот метод герметизации получил в магнитопорошковых уплотнениях. Магнитный порошок заполняет зазор в соединении и удерживается в нем неоднородным магнитным полем. Оно способствует такому расположению частиц порошка, при котором создается высокий градиент магнитной энергии частиц в направлении движения абразива. Это состояние характеризуется сильным самоуплотнением магнитного порошка.

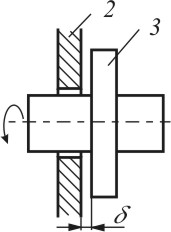

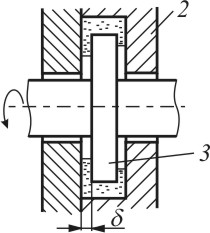

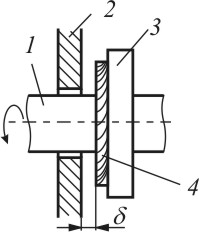

Генерирование инерционных и вихревых сил для создания сопротивления истечению герметизируемых сред широко применяют в машиностроении в связи с тенденцией к увеличению рабочих скоростей машин. Сущность метода состоит в динамическом воздействии вращающихся деталей или потоков разделительных сред на герметизируемые среды, препятствующем вытеканию последних через зазоры машины. Поэтому между сопряженными деталями всегда имеется гарантированный зазор d.

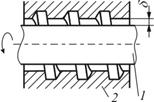

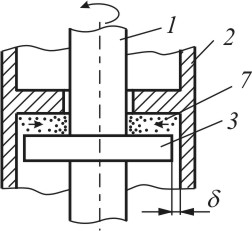

На рис. 11 показаны конструкции уплотнений, с помощью которых реализуется этот метод. Винтовое уплотнение (рис. 11, а) состоит из гладкой втулки и вращающегося винта специального профиля. При вращении винта на жидкость, находящуюся в зазоре d, действуют силы трения. Они создают преимущественно ламинарный поток жидкости, направленный против перепада давления в уплотнении. Нарезка может быть выполнена на втулке, взаимодействующей с гладким винтом (рис. 11, б). Выбор того или иного варианта определяется по конструктивно-технологическим критериям. Винтовые уплотнения применяют для герметизации достаточно вязких жидкостей – масел, растворов полимеров и др. При работе с жидкостями малой вязкости (вода, бензин, сжиженные газы и т.п.) более эффективны лабиринтно-винтовые уплотнения (рис. 11, в). Направления нарезки на винте и втулке противоположны, поэтому при вращении винта возникает течение жидкости в турбулентном режиме. Турбулентность потока возрастает с уменьшением вязкости жидкости.

Группу динамических уплотнений, по принципу действия сходных с центробежными насосами, составляют дисковые, центробежные и лопастные уплотнения. При вращении диска, взаимодействующего с неподвижным торцом корпуса (рис. 11, г) или со стенками цилиндрической камеры (рис. 11, д), находящаяся в зазоре жидкость увлекается во вращение. В ней возникают радиально направленные силы инерции, создающие противодавление. Для увеличения динамического воздействия на жидкость диску в лопастных уплотнениях (рис. 11, е) придают специальную конфигурацию. Диски сложной конструкции, напоминающие рабочие колеса насосов, называют импеллерами.

Эжекторные уплотнения (рис. 11, ж) устанавливают в машинах, которые сами создают перепад давления технологических сред. Последний используют для предотвращения утечки герметизируемых сред в атмосферу. С помощью эжектора утечку направляют в зону низкого давления, а затем – в сборники.

Метод генерирования вихревых и инерционных сил часто реализуют в сочетании с другими методами герметизации. Так, особенность манжетно-винтовых уплотнений состоит в наличии

|

|

| а) |

б) |

|

|

| в) |

г) |

|

|

| д) |

е) |

|

|

| ж) |

з) |

| Рис. 11. Герметизация соединений путем использования инерционных сил вихревых сил. 1 – вал; 2 – корпус; 3 – диск; 4 – лопасть; 5 – канал; 6 – сопло; 7 – расплав полимера |

|

Достоинства метода: динамические уплотнения обладают значительным ресурсом и являются одним из наиболее надежных узлов машин, так как практически не подвержены изнашиванию и имеют минимальное тепловыделение; эффективность уплотнений возрастает с увеличением скоростей вращения, поэтому степень герметичности ограничена лишь конструктивной прочностью уплотнений; динамические уплотнения практически не нуждаются в обслуживании, демпфируют радиальные и осевые вибрации машин.

Недостатки метода:наличие утечек при остановках машин, необходимость обеспечения устройств стояночными уплотнениями; конструктивно-технологическая сложность монтажа и наладки динамических уплотнений; значительно больший расход энергии динамическими уплотнениями по сравнению с торцовыми, манжетными и набивочными; необходимость использования разделительных жидкостей для герметизации вакуума.

Основные области применения метода герметизации с помощью вихревых и инерционных сил – машины, работающие с химически активными средами, а также космическая техника. Перспективным направлением является многофункциональное использование потока сред, например, для теплового регулирования работы машин, автоматического смазывания, поддержания нагрузочных режимов эксплуатации узлов и т.п.

Формирование неразъемных соединений методами сварки, пайки и склеивания – один из самых надежных способов изоляции сред. Он аналогичен методу герметизации с помощью разделительных сред в том смысле, что на начальном этапе формирования соединений функцию разделительной жидкости выполняет расплав соединяемых материалов, припой или клей. Последующее затвердевание герметизатора обеспечивает стабильную герметичность неразъемного соединения.

Достоинства метода: технологичность, возможность автоматизации монтажа герметичных изделий сложной конструкции; меньшая материалоемкость и себестоимость неразъемных соединений по сравнению с уплотнениями, реализующими другие методы герметизации; применимость метода для герметизации соединений, выполненных из разнородных материалов; равномерность распределения механических напряжений по площади клеевых и паяных соединений, свойство склеек демпфировать вибрации.

Недостатки метода: неразъемность герметичных соединений; наличие операций монолитизации расплава или отверждения клея, удлиняющих технологический цикл герметизации и затрудняющих монтаж соединений; трудность обнаружения технологических дефектов, необходимость выполнения герметизации высококвалифицированными специалистами; подверженность сварных и паяных соединений локальной коррозии, а клеевых – старению в агрессивных средах; опасность образования трещин в зоне шва при сварке соединений из высокопрочных сталей, деталей из алюминия и магния, а также при другом неблагоприятном сочетании материалов; невысокая теплостойкость клеевых соединений.

Газовую сварку применяют при герметизации соединений из углеродистых и высоколегированных сталей, цветных металлов. С помощью электросварки в среде инертных газов герметизируют соединения деталей из высоколегированных сталей и цветных металлов, а в среде углекислого газа – из углеродистых, низкоуглеродистых, а также хромоникелевых сталей.

Методом пайки герметизируют соединения деталей сложной формы с большим числом внутренних полостей. Метод широко используется в вакуумной технике, при монтаже коммуникаций ядерных реакторов, в космическом машиностроении. Новым направлением герметизации соединений деталей из неметаллических материалов и некоторых металлов является нанесение вспомогательных покрытий из металлов, легко поддающихся пайке. Область использования метода ограничена температурой плавления припоев.

Герметизация склеиванием широко применяется в транспортном машиностроении, радио-, электро-, ракетно-космической технике. Методом склеивания, например, ведут монтаж мембранных, устройств аварийной разгерметизации.

контрольные вопросы:

1.В чем состоят недостатки метода герметизации путем точной пригонки сопрягаемых деталей.

2.Назовите основное условие ограниченности применения метода герметизации с помощью разделительных сред.

3. Что представляет собой магнитная жидкость?

4.Каковы основные достоинства уплотнений, обеспечивающих герметизацию методом генерирования инерционных и вихревых сил?

5. Какие технологические процессы лежат в основе формирования неразъемных процессов?